“我们使用钉钉低代码平台已有3年时间了,它的门槛特别低,看新手教程就可以明白怎么用。” 在深圳前海的一栋写字楼里,邱康华正在介绍他的日常工作——如何通过钉钉进行项目管理。

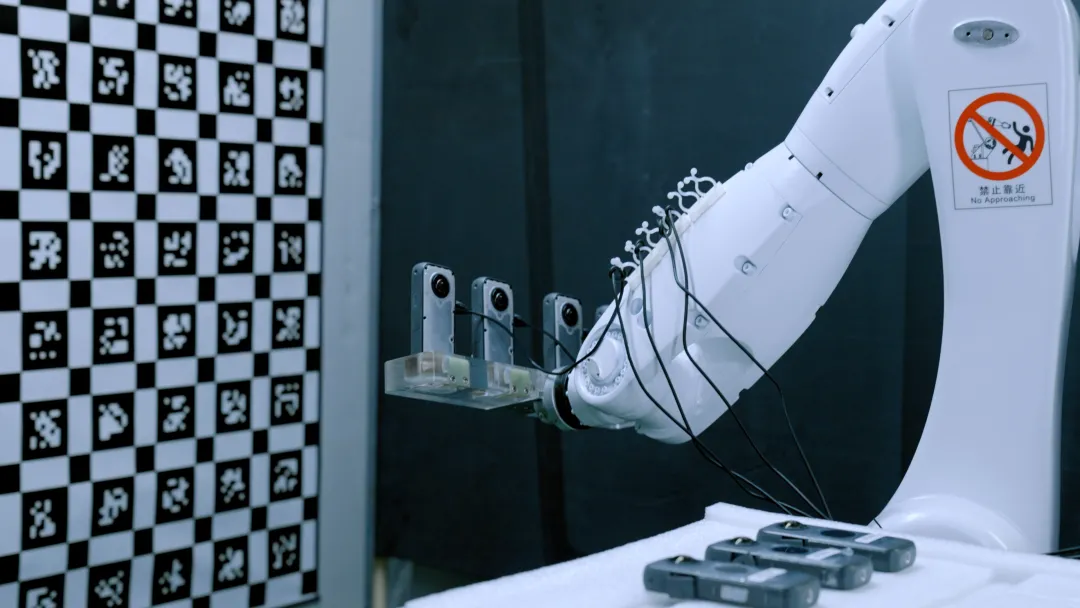

邱康华是影石创新的内控主管,这家公司曾凭借自主研发的全景相机,为全世界直播火星探测器“洞察号”登陆任务。今年9月,影石创新入选国家专精特新重点“小巨人”企业。

“专精特新”指具有“专业化、精细化、特色化、新颖化”特征的工业中小企业——他们是中国产业基础的重要组成部分,走在行业前沿,强调业务的突破性和实用性,有强大的创新活力,用一颗螺丝钉、一个传动轴、一个弹簧……搭建起制造强国的地基。

工信部最新公布的名单显示,全国已涌现出4万多家“专精特新”企业、近5000家专精特新小巨人。

在2021专精特新企业数字化转型高峰论坛上,阿里钉钉副总裁杨猛表示,如今有超过50%的专精特新“小巨人”在用钉钉。

影石创新正是其中之一,不懂代码的邱康华利用钉钉低代码搭建了37个应用,把非常核心的研发立项及供应链的各个环节通过数字化重塑,让公司内部整体研发效能提升近1倍。

01用低代码加速应用创新

从名字就能看出,这是一家把“创新”刻入骨髓的公司,但影石创新过去的新品研发过程动辄1-2年,涉及10多个部门的上百人员跨部门协作。

仅仅是在第一阶段EVT(工程验证)环节,就要经过成本评估、风险清单、硬件设计、光学设计等多个部门的近20项评审。而任何一个微小的变更没有执行到位,都将会在量产阶段爆发,带来影响。

除了风险,还有时间成本。过去,EVT阶段,项目经理只能拿着不同的纸质材料,跨部门找人,经过一次次沟通协调,光签字环节就要花费几天时间。

影石创新借助钉钉低代码搭建了“研发项目管理系统”,直面上述痛点:

研发项目管理系统涵盖了产品整个生命周期,将每个环节分解,与责任人进行绑定,相关资料通过钉钉上传,进度公开、透明,让大量重复、繁琐的沟通简化,同样的工作3天就能完成,整体协同效率提升一倍;

此外,所有环节资料、凭证均可留存、沉淀、追溯,为后期管控提供保障。

邱康华表示,“类似这样的研发管理系统动辄上百万,且耗时半年,而我们通过低代码用一个月时间就搭建出这个核心系统,几乎是零门槛,钉钉已经与我们深度融合。”

影石创新 钉钉工作界面

和影石创新有类似经历的还有华纬科技。

这是一家专注弹簧生产40多年,建立起国家级弹簧实验室的专精特新“小巨人”企业。但在企业管理过程中,华纬科技也面临数据庞杂带来的人工梳理慢且易疏漏等难题。

例如钢丝在做成弹簧的过程中,由于订单变动、报工不准确、材料计算不准确等问题,容易造成生产过多积压库存。

华纬科技的IT人员在钉钉低代码平台尝试搭建了一个IT资产管理功能之后,很快尝到了甜头,并开始全员推广,华纬科技把166台生产设备联网至MES系统,并把生产、质量、物流、供应、销售环节全部搬上钉钉。

“只要流程梳理清楚,十多分钟就能搭好一个功能,现在生产部门90%的业务实现数字化。”华纬科技IT部门负责人徐海东表示。

实现全链路数字化后,华纬科技的生产效率提高20%、能源利用率提高10%、运营成本降低20%、产品不良品率降低20%。

华纬科技行政办主任孟开仁介绍,“数字化车间的建设,让产品质量有了质的飞跃,得到了美资天纳克、法国克诺尔、中国一汽红旗等客户的认可。”

华纬科技数字车间正在生产弹簧

02 释放“小巨人”生产力

在2021专精特新企业数字化转型高峰论坛上,钉钉正式推出面向“专精特新”企业的数字化解决方案。

不仅提供可靠的安全底座、敏捷的开发平台,及广为人知的协同能力;

还有包括计件报工、设备上钉等在内丰富的行业应用。

钉钉企业服务解决方案中心总经理邱达说,这对于以专精特新“小巨人”为代表的先进企业来说,会是一套实用的生产力工具。

比如,钉钉机器人可以实现替人跑腿,释放生产力。

在影石创新,钉钉机器人替采购员抢单,每隔2小时自主刷新,千种目标物料一旦上架,钉钉便会自动推送采购员,实现精准抢单,保障了关键物料的到位。

影石创新企业IT主管倪爽表示,现在采购员不需要绷着神经,只需要等着钉钉机器人推送即可,钉钉把人从紧张的环境中解脱出来。

被钉钉释放生产力的,不仅是采购人员。

影石创新在各大电商平台均有自营门店。遇到双十一等大促节点,往往会涌进大量订单,而不同平台有相应的发货规则和时间节点。

过去,全靠人力调度、把控时间,大促期间分身乏术。如今一旦出现发货延迟,钉钉机器人便会第一时间发出“发货堆积”预警,并推送至打包人员,避免订单违约。

此外,遇到恶意刷单,钉钉机器人也会发送预警,并推送至相关人员。

“数字化是企业非常重要的一环,尤其是像我们的企业,整个调货、生产和配送都需要相关的流程,而且随着新品的不断迭代,都需要数字化手段来进行把控。” 影石创新相关负责人说。

借助新生产力工具钉钉,影石创新将研发立项、供应链、业务决策以及售后等环节都搬到线上,更巧用钉钉机器人实现了人与系统的链接,实现了30%的效能提升。

03 给“小巨人”插上数字化翅膀

2020年9月,钉钉与阿里云全面融合,“云钉一体”战略落地。如今,钉钉“低代码”已成为企业数字创新的入口,越来越多的企业借助“云钉一体”,实现企业的全链路数字化。

突破进口工业软件钳制,实现工业MES国产化的青岛弯弓,通过钉钉开放的API接口,快速实现工业软件的移动化,原本需要10个人、4个月的开发周期,如今5个人、20天就能完成开发上线,繁琐的运维工作也有平台保障。

攻坚尖端汽车零部件,实现汽车传动轴的锻造模具及工装国产化的上海精智实业,通过钉钉开发出工时统计功能,让分布在全国的十几个工厂,通过手机扫码就能完成各类工序的进程管理。

作为猎具行业名副其实的“单项冠军”,海伯集团子公司海伯精工早在2018年就将业务沟通、审批搬上钉钉;2020年起,海伯精工工厂基于钉钉数字工厂探索“生产在线”,在订单翻番的情况下,稳定产品出货,销售额增长99%。

如今随着业务数字化加速,超过一半的“小巨人”企业在钉钉上用数字化技术进行创新试验,深入专业领域的痛点,用新的生产力工具巧解难题,从产品创新、流程管控以及经营决策等方面都走出了自己的数字化道路。

数字技术与实体经济的融合,或将成为新工业革命的时代背景下,对先进制造企业的注释。